淬火介质在粉末冶金件感应淬火中冷却方式试验

关键词:淬火,粉末冶金,感应,试验,感应淬火,冷却,链轮,浸液冷却,自来水,聚合物,硬度,加热,冷却速度,喷射,奥氏体,应力集中,裂纹,

淬火介质在粉末冶金件感应淬火中冷却方式试验

a.同时加热后浸液冷却试验。

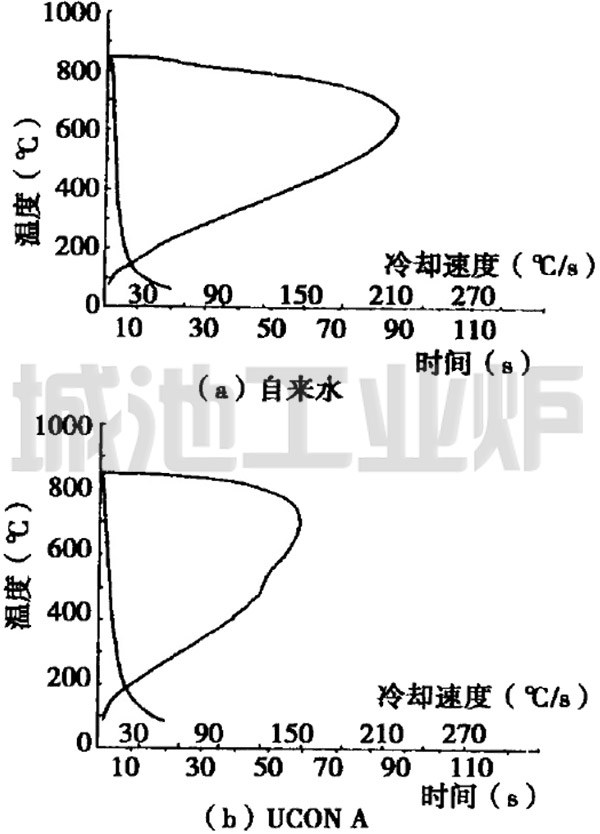

对两只采用同样工艺加热后的链轮,分别采用自来水和UCONA水溶性聚合物淬火介质浸液冷却,其冷却特性曲线见图1。经自来水冷却的链轮,其齿部硬度测试发现有软点,部分马氏体区域的颗粒硬度比技术要求低,链轮开裂的比例为1%。对采用UCONA水溶性聚合物淬火介质浸液冷却的链轮进行硬度测试,发现其齿部硬度未达到技术要求,硬化层出现部分奥氏体高温转变产物,链轮没有开裂的情况发生。

图1 自来水和UCON A浸液冷却特性曲线

b.同时加热后喷射冷却试验。

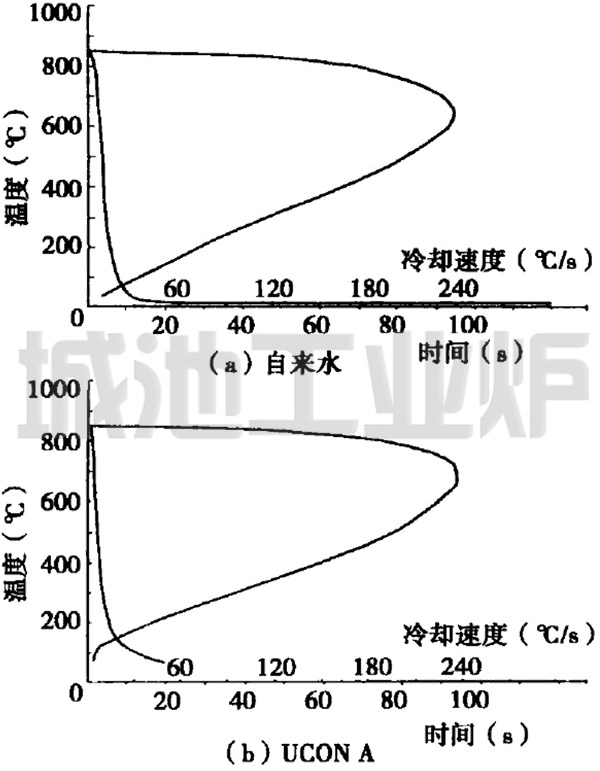

对两只采用同样工艺加热后的链轮,分别用自来水和UC0NA水溶性聚合物淬火介质进行喷射冷却,流量均为300mL/s,其冷却特性曲线如图2所示。经自来水喷射冷却的链轮,其齿部硬度与马氏体区域的颗粒硬度均达到技术要求,链轮开裂比例高达60%。经水溶性聚合物淬火介质喷射冷却的链轮,齿部硬度、马氏体区域的颗粒硬度、有效硬化层范围与齿根圆处有效硬化层深度均达到技术要求,链轮开裂的比例为1%。

图2 自来水和UCONA喷射冷却特性曲线

c.不同冷却方式结果比较与分析。

表分别为两种不同的冷却介质用不同的冷却方式的冷却的结果。从表可以看出,同时加热后采用UCONA水溶性淬火介质浸液冷却,其最大冷却速度仅为149TA,小于铁基粉末冶金零件所需要的临界冷却速度,因此,产生奥氏体高温转变产物,齿部硬度达不到技术指标;当淬火介质的冷却速度一定时,其最大冷却速度出现的温度范围越低,表明零件产生奥氏体高温转变产物的可能性越大,虽然自来水浸液的最大冷却速度(219℃/s)只比UCONA水溶性聚合物淬火介质喷射时的236℃低了17℃,但自来水浸液的最大冷却速度出现的冷却范围却比UCONA水溶性淬火介质喷射时低了60℃,因此,齿部硬度未达到技术要求,硬化层出现部分奥氏体髙温转变产物;自来水喷射最大冷却速度出现的温度范围比UCONA水溶性淬火介质喷射时低45℃,但自来水喷射的最大冷却速度比UCONA水溶性淬火介质大2℃,从而减轻了可能出现奥氏体高温转变产物的不利影响。自来水喷射感应淬火后,链轮的齿部硬度与马氏体区域的颗粒硬度均达到技术要求,但由于200℃时的冷却速度比UCONA水溶性淬火介质喷射时的大了近1倍,链轮开裂的比例高达60%;采用UCONA水溶性聚合物淬火介质喷射冷却与其他3种冷却方式比较,效果最好,开裂的比例可以控制在1%以内。

表 不同冷却方式试验的冷却速度比较

| 冷却速度 | UCON A浸液 | UCON A喷射 | 自来水浸液 | 自来水喷射 |

| υmax(℃/s) | 149 | 236 | 219 | 238 |

| Tυmax(℃) | 700.5 | 700 | 641.75 | 655 |

| υ300(℃/s) | 62 | 93 | 84 | 113 |

| υ300(℃/s) | 25 | 40 | 39 | 74 |

铁基粉末冶金链轮的开裂一般都发生在圆孔与齿根连接处。对链轮预热后再进行感应淬火加热,避免了加热时产生裂纹。裂纹主要发生在淬火冷却的后期,即马氏体相变基本结束或完全冷却后。由于链轮各部位截面的尺寸差异很大,冷却条件有明显差异,淬火时无法做到均匀冷却,使圆孔与齿根连接处存在较大的拉应力;因为自来水喷射冷却在Ms点附近冷却速度很快,引起应力进一步增大;加上铁基粉末冶金中存在的孔隙导致应力集中。当拉应力超过铁基粉末冶金材料断裂强度时,链轮开裂。UCON A水溶性聚合物淬火介质使Ms点附近的冷却速度显著减慢,因而减少了淬火应力,避免了裂纹的产生。

淬火介质在粉末冶金件感应淬火中冷却方式试验:https://www.chenchr.com/UCONACoolingMethod.html

皖公网安备 34012402000018号

皖公网安备 34012402000018号 工商网监

工商网监